���̙Cе�ИI(y��)�LJ���֧���a�I(y��)֮һ��������ھ�C�ИI(y��)�ǹ��̙Cе�ИI(y��)����Ҫ�M�ɲ��������������ҽ����İl(f��)չ�o�ھ�C�����ṩ�˺ܴ�İl(f��)չ���g����aƷ��Ʒ�N��������a�����д�����������ھ�C���V�������ڹ�·����������������B(y��ng)ֳ�صȹ��̵�ʩ�������ھ�Cеһ���Ʉ����b����������b�á������b�ú����b�ýM����������ھ�C��Ҫ��������܇ƽ�_������Ď�����������ӱ�������U������ھ�C�ڶ������ú��ӽY��������S����F���I(y��)�İl(f��)չ�����M���Ӽ��g�đ�������V�����������ӽY�����ھ�C�Y����ռ�ı���Խ��Խ�������а�ĵĺ��Ӽ������Ҳ���T������������Ͱ�ĵĻ�Ϻ��Ӽ���������oՓ�ĺ�������Ĕ���߀�ǰ��㲿��������Ӌ����������ӽY������ռ�ı���һ�㶼��65%�����������Ҋ���ӹ�ˇ���ھ�C���C���a�^������ռ�е���Ҫ��λ��

���ˏ�2005���M���ھ�C���a�ИI(y��)�_ʼ�����Ⱥ�ͬF��ϵ���ھ�C������˹ϵ��С�ڵĽY�������ӹ�ˇ�Y�����a���H���˴������A���о�������������Ϸ���������ۏ�Ҫ����������b��������λ���c������׃���OӋ�������Ҏ(gu��)�������������������У�εȼ��gȡ���˳��������������e���˱�Ҫ�Ĕ���������

���ļ����ھ�C��Ҫ�Y��������������ˇ�^���о���ȡ�õ���Ҫ����M�еĿ��Y�������

1-1���ھ�C�Y�����ò��ϼ��亸����

Ŀǰ�ھ�C���ӽY���������õ�䓲Ĵ֞�ͺϽ�������������Q345(16Mn)�đ�����V�������������߀�������a��Q235����Q295���HQ60��HQ100���ձ��aSS400�������SM490�������������T-1���������STE690���±���Q345�Ļ��W�ɷּ����W���ԣ�

��1. Q345�Ļ��W�ɷּ����W����

|

���W �ɷ�

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Mo

|

V

|

Ni

|

|

≤0.02

|

≤0.05

|

1.00��1.60

|

≤0.045

|

≤0.045

|

-

|

-

|

0.02��0.15

|

-

|

|

���W ����

|

��������Rm������Mpa

|

��������Rel��Mpa

|

���L��A�������%

|

�_����Akv����J

|

|

470��630

|

345

|

21

|

-

|

䓵ĺ�������ָ䓌����Ӽӹ����m�������������һ���ĺ��ӹ�ˇ�l������������@�Ã�(y��u)�����ӽ��^���y�׳̶ȣ���ˇ�����ԣ�������Լ�������ʩ���l���£����ӳɰ�Ҏ(gu��)��Ҫ���OӋ�Ę�������������M���A�ȷ���Ҫ���������ʹ�ú����ԣ�[1]����������ĸ����������ӷ�������������ͼ�ʹ��Ҫ���Ă��������ص�Ӱ��������ˇ��������ָ���Ͻ����Ӽӹ����γ��������ӽ��^���������ͨ���Բ��ό��γ��T���Ѽy����Ⱥ���ȱ�������ԵĴ�С�����Լ�����ȡ�Ĺ�ˇ��ʩ�ď��s�̶ȁ����^��ˇ�����Եă�(y��u)��������ʹ�ú�������ָ���Ͻ����Ӽӹ����γɵĺ��ӽ��^�ܝM��aƷ���켼�g�l������ȫ����Ҫ��ij̶ȣ��Y�����������õIJ��ϲ�ͬ��������wҪ���ָ��Ҳ��ͬ�������

1-1-1������������Ѽy

�����Ѽy����Σ�U�ĺ���ȱ����������a�г����Ѻ����Ѽy������Ҫ�Ŀ����Ŀ�����ͺϽ�䓶��������Ӱ푅^(q��)��Ӳ�A����������a���������Ѽy�����ؽ��ͽ��^����������Q���@�䓵ğ�Ӱ푅^(q��)��Ӳ�Ե���Ҫ����֮һ��̼����CE��̼����CEӋ�㹫ʽ�飺

CE=C+Mn/6+��Cr+Mo+V��/5+��Ni+Cu��/15[2]

���������������CE��0.4�r������䓲ĵĴ�Ӳ�A�����ԃ�(y��u)�����������ӕr���A���CE=0.4%��0.6%�r���䓲ĵĴ�Ӳ�A�������ӕrҪ��ȡ�A����������ƺ��ӹ�ˇ������������������Uɢ��ȹ�ˇ��ʩ���������CE��0.6%�r�������䓲ĵĴ�Ӳ�A�����������y����䓲����������Ҫ��ȡ�^�ߵ�����ضȺ͇���Ĺ�ˇ��ʩ�����ھ�C���w���Q345��̼����Ӌ���^�̞飺CE=0.02+1.6/6+0.15/5=0.32��0.4��������ھ�C���w�Y�����ֺ������^�ã��������Ѽy������С������o���ȡ�A��;���ȹ�ˇ��ʩ���

1-1-2�������_���g��

ĸ�ĺͺ��Ӆ^(q��)�����������ď�����������κ�ȱ���g�ԣ��t�������ӽY�����пɿ���ʹ�������������͜��·��۵��ھ�C���ӽY����������V��ȱ�ڛ_��ֵ������ֵҪ�_����Ҏ(gu��)���Ĝض��g�Ա��Cֵ�����Է�ֹ�Y�����d���µĴ����ƚ����������˹ϵ���ھ�C�Y�������w����Q345D�ĺ��ӽ��^�_��ԇ�ֵ���±���

��2.Q345D䓺��ӽ��^�_���g��

|

����������mm

|

���Ӳ���

|

�_����λ

|

Akv20�������J

|

Ҏ(gu��)��ֵ

|

|

12

|

ER70-G����z

|

���p

|

92��86�������92

|

≥27

|

|

12

|

��Ӱ푅^(q��)

|

85����94��94

|

���Ӆ^(q��)�e�Ǻ����^��^(q��)�ĵě_���g����������ڟ�ݔ��Ӱ푕�ʹ���½���������ں����^���Б������x��Ҏ(gu��)��������M�����ƺ����ĺ��ӟ�ݔ�롣

1-2�����ھ�C�Y�������Ӳ������������ˇ�������b��

1-2-1����������Ӳ����x��

�ھ�C�Y�������Ӳ��ϵ��x��Ҫ�����Y�����ϵĻ��W�ɷ���������W���ܡ����ӹ�ˇ�����ʹ�ù��r�����Ӽ����Π���s�̶ȼ������������F�������O��ͭh(hu��n)�������ؾC�Ͽ��]���������w��ԭ�t�����棺

��1���ȏ���͏���ƥ��ԭ�t���һ�㰴���ھ�C�Y������䓵ď��ȁ��x���������ȵȼ��ĺ��Ӳ��ϣ��Еr��������r���s�ĺ��ӽY������Ҳ�x�ñ�ĸ�ď��ȵȼ���һ���ĺ��Ӳ���������

��2���x�õ͚亸�Ӳ��ϣ����˸����ھ�C�Y�������ӽ��^�Ŀ���������������Ҫ����õ͚亸�Ӳ��ϣ������l늻������õ͚��ͺ��l����������̼���w���o�����zҪ�x��Uɢ�京���͵ĺ��z������һ����fˎо���z�ĔUɢ�京�����ڌ�о���z�����ԃ�(y��u)�ȿ��]ʹ�Ì�о���z�������

��3�������l����ʹ�����ܣ��͜ع��rʹ�õ��x�õ͜���䓺��Ӳ�������������d�ɺ͛_���d�ɵ�Ҫ�x�Ï������������ԡ��g�Ըߵĺ��Ӳ������

��4��������ˇ�ԣ��������p���gλ���x���m��ƽ���������������������Լ�ȫλ�ú��Ӳ���[3]��

1-2-2�����ˇ�������b��

�x�ӷ���������������|�������aЧ�ʣ�Ŀǰ�ھ�C�Y���������ձ���ö�����̼���w���o������������Ԅӻ���ԄӶ�����̼���w���o����ˇ��ռ70%������������Щ�Y�����������a�������Ч��߀���ú��ӌ��C�������әC����������Ŀǰ�������әC���˹���վ���ڶ��U���P��������ӱ��Լ��Ď��ܵĺ��������

2���ھ�C�Y��������׃�ο���

�ھ�C��Ҫ�Y�����������ͽY��������ʹ��䓰��ȴ���4��40mm֮�g�����Ҏ(gu��)���ȷdz����������������õĺ��ӹ�ˇ����׃�������^������������º��ӟ���뼰���ӟ�ضȈ��IJ���������������ں����^���п��Ʋ���������׃�Ε��ܴ������������ھ�C�Y�����ļӹ��|���Լ����C���b���ԡ�

2-1������׃�ε���Ҫ��ʽ���a��ԭ��

�ھ�C�Y�����ĺ��p��Ҫ�OӋ��ʽ�錦�Ӻ��p�ͽǺ��p�����������׃����Ҫ���׃�������տs׃������������߀��Ť��׃�Ρ�

�ĺ��^�ρ��v�������ں��Ӳ��ϼ����ӷ���һ������r�£��ھ�C�Y�����a������׃�ε���Ҫԭ���У�

��1���Y����ʽ�OӋ�������������ӕr���װl(f��)��׃�Σ�

��2�����ӽ��^����ʽ���������p���ò�������

��3�����ƺ���׃�εĹ�ˇ�������ò��������

�Y��������׃�εĸ���ԭ�������a���ĺ��Ӛ��������IJ��������������ɑ����������ԭ����Ҫ�Ǻ����^�����ژ����^(q��)��ȴ��ڲ�����ĜضȈ�������������ƺ���׃�ξͱ�횿��ƺ��ӑ�������ͨ�����v����ں��ӷ���һ������r�¿��ԏ����ɂ������M�п��]��һ�nj������̶������ֹ��׃�Σ�Ȼ���^�������������w��̎���Ⱥ��m(x��)��ˇ̎������ʹ����ጷţ�����ʹ�Y�������ܾ����������տs����ʹጷő�����Ĺ����ߴ��_���OӋҪ���������

�ھ�C�Y�����ĺ���׃�����������Ӱ����a��ˇ���̵������M�������ʹ�Y���������γߴ�ͳߴ羫�ȇ��س������������C������׃�����ʹ���a�ɱ���������߀�����әC�ӹ�����b��Ⱥ��m(x��)������y�ȣ����Һ���׃��߀�����ͽY���ij��d�����������ɮaƷ�|������(w��n)�����T�����������������������׃�εIJ�ͬ��ʽ���ȥ���ƺ������ھ�C�Y�����ĺ���׃��ʮ����Ҫ��

2-2���������ƺ���׃�εķ���

���ƺ���׃�εķ����ܶ࣬���N�����ľ��w����Ҫ���������ĽY����ʽ�����䓰������������ӷ����Ⱦ��w��r�Q�������ͨ�^���`�C�����������ھ�C�Y�������ԣ���Ҫ�Ŀ��ƺ���׃�εĹ�ˇ���������������ͨ�^���¿��ƺ���׃�η����đ��û�N�����C�ϑ��ÿ�����Ч�Ŀ��ƽY�����ĺ���׃�����

2-2-1�������׃�η�

�Ԅӱ۞����M���f��������������a���ѽ��l(f��)����׃��Ҏ(gu��)�ɣ��A�ȰѺ����˞�ؼӹ��a��һ��׃������ʹ�@��׃���c����l(f��)����׃�η����෴����ֵ�������@�N�����Q��׃�η����ھ�C�Y�����еĄӱۺͶ��U�����ڼ��L�νY��������������׃����Ҫ�Ǻ��p�v���տs����ġ�ͨ�^���������a�к���׃�ε�׃������С��Ӌ���Լ����a�^���ЬF����C��������_�����m�ķ�׃������ʹ���Ӻ��׃���������c��׃�������������_���aƷ���OӋҪ���������������ՓӋ�㺸�p�v���տs���Ĵ�С���ԅ�������Ӌ�㹫ʽ��

�� L=��k1×FH×L��/F[4]

ʽ�У���L—�v���տs���������mm

k1—׃��ϵ���������c���ӷ�����ĸ�IJ������P���䔵ֵ���ɱ�1�����������

FH—���ӽ�����e������mm2�������

L—�Y���L�ȣ�mm�����

F—��������e����mm2�����

��3���ӽY������׃��ϵ��ֵ

|

���ӷ���

|

CO2�Ᵽ��

|

��

|

�ֹ�늻���

|

|

ĸ�IJ��|

|

��̼�

|

��̼�

|

�W���w�

|

|

׃��ϵ��k1

|

0.043

|

0.071��0.076

|

0.048��0.057

|

0.076

|

�������Ϲ�ʽӋ��F��11���ھ�C�ӱ۵ĺ����տs�����£�

�� L=��k1×FH×L��/F

�� L=��0.043×128×3700��/6400

�� L=3.182

���������ں����c�b�^����������ڹ��b��λ�ӱ�ǰ��ɶ˵Ķ�λ�c�g��Ҫ�˞�Ŵ�s3mm��Ȼ�Ŵ��L�ȵĄӱ��M��ʩ���������ߴ�L�Ĺ�����1mm���ң���ȫ�M���˺��Ӽ����m(x��)�C�ӹ���Ҫ������

2-2-2����������Թ̶���

����ǰ����׃�εĹ������Թ̶������ƺ͜pС����׃�εķ����Q�鄂�Թ̶�������e�nj��Y����ʽ���s��������p�OӋ�����Q�Ø��������p��Ҫ�����ڹ�����һ�ȕr���Թ̶������Ժܺõؿ��ƺ���׃���������Ҋ�ķ�ʽ���c�����������ʹ�Ä����S�����b�����Ƽs�Լ��������������������Ƽs׃�εķ�����������������_�����ƺ���׃�ε�Ŀ�������

ʹ�Ä��Թ̶��������ƺ���׃�����F���ѽ��ձ鑪�����ھ�C���H���a���������ȡ��������Ч����

2-2-3�����ƶ������ĺ������

���Ӽ��ĺ��������o�Y��������׃�Ύ����^���Ӱ���������Ҫᘌ���ͬ�ĽY����ʽ�ƶ������ĺ��������������ĺ�������ʹ���p�����տs����Ҫ�����տs��ĺ��p�Լ������r������ĺ��p������������ƶ�������������ԭ�t��

��1�����Q���p�M�������Q�����������

��2�������Q�ĺ��p�Ⱥ��Ӷ̶�С���������p�ٵ�һ�ȣ�

��3�������L���p��ȡ�ֶ��˺����������g�ֶ��˺����������������Լ����溸��������

����ҲҪ�����Y�����H��r��ȡ������ʩ���������ھ�C�Ď��ܵĺ������

���ں��p�ʌ��Q�ֲ������ʲ��Ì��ɺ��ӣ�

�ϣ�F-RH→S-R-RH→F-LH→S-R-LH→R-LH→S-F-LH→R-RH→S-F-RH

�£�R-RH→S-F-LH→R-LH→S-R-LH→F-LH→S-R-RH→F-RH→S-F-RH

2-2-4��������Ӷ�����ӹ�ˇ����ͷ���

���Ӷ����������ߺ��p���ٵ��|��������e������������@������Ӻ��p��ǰ�Ӻ��p���П�̎�������ã��ஔ�ڌ�ǰ�Ӻ��p�M����һ������̎�������������˶��νM�����ö��Ӷ����������Ч�p�ٟ�ݔ�룬�Ķ���Ч�pС�˟�׃������������Ӷൽ�h�r���_�ĺ��Ӵ�������Ե������ӽY�����w�a���đ�������׃���ڄӱ����w�����^����������Ӷ�����Ӵ���飺1→2→3→4→5→6→7→8→9→10→11→12

3���YՓ

�Y�������ھ�C�ĹǼ���������ھ�C�Y�����ĺ����|��ֱ�ӛQ���ھ�C���C���b�����ܺ�ʹ��������������Լ��ھ�C�ڷ������g�l(f��)�����ϵĎ���������ھ�C���a��I(y��)�ڲ������M�O���ֶε�ͬ�rŬ�����ں��ӹ�ˇ�������߽Y�������|�����������nj�������5�깤���Ќ��ھ�C�Y������ˇ���ˌ��H�о����Ŀ��Y��������������������c��

��1���ھ�C�Y����ʹ�ò��ϵď��ȵȼ���䓲ĵ�̼����CE�^�ͣ����ϵĺ������������

��2���ھ�C�Y�������Ӳ����x����ѭ�ȏ���͏���ƥ�䣬�M�����ù�ˇ�ԺõIJ����������

��3������׃�Ό��ھ�C�Y�����|��Ӱ푺ܴ��������ͨ�^���Թ̶�������׃�η���������ƶ�������������ö��Ӷ�����Ӂ���Ч���ƺ���׃������������C�Y�����|�����������ھ�C���C�Ŀɿ��Լ�ʹ�É������

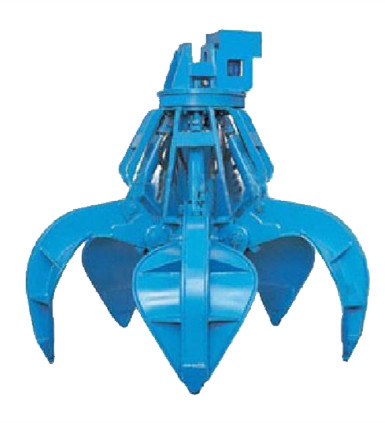

�gӭ�D�d����������D�dע���ھ�C���L�ۡ���ǙC���L��������ץľ�������Q���^�������������I(y��)���a�S��-��ꖿƵ¹��̙Cе

�ٷ��Wվ��ַhttp://www.sgzjxf.com�dz����x���

����/���L��

��С��/���L��  Һ����/Һ���Q

Һ����/Һ���Q  ץľ������ʽץצ��

ץľ������ʽץצ��  ��Q�b��

��Q�b��  ������

������

�ھ�C�ڶ�

�ھ�C�ڶ�  ����N/��ϵ��

����N/��ϵ��  �����N

�����N  ץ�Q����÷��ץצ��

ץ�Q����÷��ץצ��

(li��n)ϵ�҂� Contact us

(li��n)ϵ�҂� Contact us

�Ŷ��S�a

�Ŷ��S�a  �����S�a

�����S�a